Alat ukur

Alat ukur

adalah alat yang digunakan untuk mengukur suatu besaran dalam fisika.

Pada umumnya ada tiga besaran yang paling banyak diukur dalam dunia

fisika untuk tingkat SMA yaitu panjang, massa dan waktu. Macam-macam alat ukur panjang, massa dan waktu dapat dilihat sebagai berikut :

1. Alat Ukur Panjang

Alat-alat ukur

panjang meliputi mistar, jangka sorong, dan mikrometer skrup. Berikut

masing-masing alat ukur tersebut & penjelasannya.

A. Mistar/Penggaris

Mistar,

atau yang lebih dikenal dengan sebutan penggaris adalah alat yang

digunakan untuk mengukur barang yang berukuran sedang dan berukuran

besar. Mistar ini dapat mengukur dengan ketelitian hingga 1 mm.

Alat ukur panjang

yang banyak digunakan dalam kehidupan sehari-hari adalah mistar. Skala

terkecil dari mistar adalah 1 mm (0,1 cm) dan ketelitiannya setengah

skala terkecil 0, 5 mm (0,05 cm).

B. Jangka Sorong

Dalam prakteknya, mengukur

panjang kadang-kadang memerlukan alat ukur yang mampu membaca hasil

ukur sampai ketelitian 0,1 mm (0,01 cm). Untuk pengukuran semacam ini

kita bisa menggunakan jangka sorong.

Jangka

sorong adalah alat yang digunakan untuk mengukur diameter, dimensi luar

suatu benda, dan dimensi dalam suatu benda. Jangka sorong memiliki 2

bagian, yaitu rahang tetap yang fungsinya sebagai tempat skala tetap

yang tidak dapat digerakkan letaknya, dan rahang sorong yang fungsinya

sebagai tempat skala nonius dan dapat digeser-geser letaknya untuk

menyesuaikan dan mengukur benda. Jangka sorong ini dapat mengukur dengan

ketelitian hingga 0,1 mm.

C. Mikrometer Skrup

Mikrometer skrup adalah alat yang digunakan untuk mengukur ketebalan benda yang tipis, panjang benda yang kecil, dan dimensi luar benda yang kecil. Mikrometer skrup memiliki 3 bagian, yaitu selubung utama yang fungsinya sebagai tempat skala utama yang akan menunjukkan berapa hasil pengukuran dan bagian ini sifatnya tetap dan tidak dapat digeser-geser, lalu selubung luar yang fungsinya sebagai skala nonius yang dapat diputar-putar untuk menggerakkan selubung ulir supaya dapat menyesuaikan dengan benda yang diukur, dan selubung ulir yang fungsinya sebagai bagian yang dapat digerakkan dengan cara memutar-mutar selubung luar sehingga dapat menyesuaikan dengan bentuk benda yang diukur. Mikrometer skrup ini dapat mengukur dengan ketelitian hingga 0,01 mm.

2. Alat Ukur Massa

Hanya

ada satu jenis alat ukur massa, yaitu neraca. Meski begitu, sebenarnya

neraca jenisnya bermacam-macam. Berikut penjelasannya.

Neraca, atau yang lebih dikenal dengan sebutan timbangan adalah alat yang digunakan untuk mengukur massa suatu benda. Ada beberapa jenis neraca, yaitu

Neraca, atau yang lebih dikenal dengan sebutan timbangan adalah alat yang digunakan untuk mengukur massa suatu benda. Ada beberapa jenis neraca, yaitu

Neraca Pasar, yaitu neraca yang biasa digunakan di pasar-pasar tradisional, bentuknya seperti pada gambar di samping. Cara pemakaian neraca ini yaitu dengan meletakkan benda yang akan ditimbang di bagian yang berbentuk mirip baskom, lalu di bagian sebelahnya yang datar diletakkan bandul neraca yang hampir seimbang dengan bobot benda, selanjutnya lengan neraca akan bergerak dan hasil pengukuran dapat diketahui.

Neraca Dua Lengan,

yaitu neraca yang biasanya terdapat di laboratorium, bentuknya seperti

pada gambar di samping. Cara pemakaian neraca ini hampir sama dengan

cara pemakaian neraca pasar, bedanya bandul neraca yang terdapat pada

neraca pasar dapat digantikan dengan barang lain.

Neraca Tiga Lengan,

yaitu neraca yang juga biasanya terdapat di laboratorium, bentuknya

seperti pada gambar di samping. Cara pemakaian neraca ini yaitu dengan

cara menggeser ketiga penunjuk ke sisi paling kiri (skalanya menjadi

nol), kemudian letakkan benda yang akan diukur pada bagian kiri yang

terdapat tempat untuk benda yang akan diukur, lalu geser ketiga penunjuk

ke kanan hingga muncul keseimbangan, dan hasil pengukuran dapat

diketahui.

Neraca Kamar Mandi,

adalah neraca yang biasa digunakan untuk mengukur berat badan,

bentuknya seperti pada gambar di samping. Neraca ini biasanya terdapat

di klinik, rumah sakit, rumah, atau mungkin di tempat-tempat lain yang

memiliki neraca ini. Cara pemakaian neraca ini yaitu dengan cara kita

naik ke atas neraca ini, selanjutnya jarum yang terdapat di neraca akan

menunjukkan berapa hasil pengukuran berat badan kita.

3. Alat Ukur Waktu

Waktu adalah selang antara dua kejadian/peristiwa. Misalnya, waktu siang adalah sejak matahari terbit hingga matahari tenggelam, waktu hidup adalah sejak dilahirkan hingga meninggal. Untuk peristiwaperistiwa yang selang terjadinya cukup lama, waktu dinyatakan dalam satuan-satuan yang lebih besar, misalnya menit, jam, hari, bulan, tahun, abad dan lain-lain.

Waktu adalah selang antara dua kejadian/peristiwa. Misalnya, waktu siang adalah sejak matahari terbit hingga matahari tenggelam, waktu hidup adalah sejak dilahirkan hingga meninggal. Untuk peristiwaperistiwa yang selang terjadinya cukup lama, waktu dinyatakan dalam satuan-satuan yang lebih besar, misalnya menit, jam, hari, bulan, tahun, abad dan lain-lain.

1 hari = 24 jam;

1 jam = 60 menit;

1 menit = 60 sekon

Sedangkan, untuk

kejadian-kejadian yang cepat sekali bisa digunakan satuan milisekon (ms)

dan mikrosekon (μs). Untuk keperluan sehari-hari, telah dibuat

alat-alat pengukur waktu, misalnya stopwatch dan jam tangan.

Dalam fisika dan teknik, pengukuran merupakan aktivitas yang membandingkan kuantitas fisik dari objek dan kejadian dunia-nyata. Alat pengukur adalah alat yang digunakan untuk mengukur benda atau kejadian tersebut. Seluruh alat pengukur dapat terkena kesalahan peralatan yang bervariasi. Bidang ilmu yang mempelajari cara-cara pengukuran dinamakan metrologi.

Fisikawan menggunakan banyak alat untuk melakukan pengukuran mereka. Ini dimulai dari alat yang sederhana seperti penggaris dan stopwatch sampai ke mikroskop elektron dan pemercepat partikel. Instrumen virtual digunakan luas dalam pengembangan alat pengukur modern.

Fisikawan menggunakan banyak alat untuk melakukan pengukuran mereka. Ini dimulai dari alat yang sederhana seperti penggaris dan stopwatch sampai ke mikroskop elektron dan pemercepat partikel. Instrumen virtual digunakan luas dalam pengembangan alat pengukur modern.

Daftar berdasarkan kegunaan

Massa

Waktu

Panjang

-

- CMM - Coordinate Measuring Machine (mesin pengukur kordinat)

- Altimeter (mengukur ketinggian dari permukaan laut)

- Height gauge (mengukur tinggi benda atau komponen)

- Skala arsitek

- Skala teknisi

- Interferometer

- Mikrometer

- Jangka sorong

- Pi tape

- Odometer

- Opisometer

- Penggaris

- Pasak ukur

- Tape measure

- Laser rangefinder

- Ultrasound distance measure

- GPS

- Electronic distance meter

Luas

Sudut

Suhu

Kelembaban

Tekanan

-

- Barometer

- Manometer

- Pitot tube (mengukur kecepatan)

- Anemometer (mengukur kecepatan angin)

- Tire-pressure gauge

Aliran

pH

Level

-

- Altimeter (mengukur ketinggian)

- Spirit level

- Laser line level

- Dumpy level

- Tiltmeter

Radiasi

Suara

Cahaya

Kecepatan

Torsi (Torque)

Sifat listrik

-

- Electrometer (mengukur muatan)

- Amperemeter (mengukur arus listrik)

- Galvanometer (mengukur arus)

- Ohm-meter (mengukur hambatan)

- Voltmeter (mengukur tegangan)

- Wheatstone bridge

- Multimeter (mengukur semua di atas)

- Oscilloscope

- Watt meter (mengukur daya)

- Electric energy meter (mengukur energi)

Kekerasan

Kepadatan

Tidak terkategorisasi

-

- Colorimeter (mengukur absorbance, dan juga konsentrasi)

- Radiometry

- Sicroscope

- Spectroscopy.

Macam-Macam Alat Ukur Dalam Fisika1. Amperemeter / Ampere MeterAmperemeter adalah alat yang digunakan untuk mengukur kuat arus listrik. Umumnya alat ini dipakai oleh teknisi elektronik dalam alat multi tester listrik yangdisebut avometer gabungan dari fungsi amperemeter, voltmeter dan ohmmeter.Amper meter dapat dibuat atas susunan mikroamperemeter dan shunt yang berfungsi untuk deteksi arca pada rangkaian baik arus yang kecil, sedangkan untuk arus yang besar ditambhan dengan hambatan shunt. Amperemeter bekerja sesuai dengan gaya lorentz gaya magnetis. Arus yangmengalir pada kumparan yang selimuti melon magnet akan menimbulkan gayalorentz yang dapat menggerakkan jarum amperemeter. Semakin besar arus yangmengalir maka semakin besar pula simpangannya.2. Voltmeter / Volt Meter Voltmeter adalah suatu alat yang berfungsi untuk mengukur tegangan listrik. Dengan ditambah alat multiplier akan dapat meningkatkan kemampuan pengukuranalat voltmeter berkali-kali lipat.Gaya magnetik akan timbul dari interaksi antar medan magnet dan kuat arus. Gaya magnetic tersebut akan mampu membuat jarum alat pengukur voltmeter bergerak saat ada arus listrik. Semakin besar arus listrik yang mengelir makasemakin besar penyimpangan jarum yang terjadi.3. Ohmmeter / Ohm Meter

Voltmeter adalah suatu alat yang berfungsi untuk mengukur tegangan listrik. Dengan ditambah alat multiplier akan dapat meningkatkan kemampuan pengukuranalat voltmeter berkali-kali lipat.Gaya magnetik akan timbul dari interaksi antar medan magnet dan kuat arus. Gaya magnetic tersebut akan mampu membuat jarum alat pengukur voltmeter bergerak saat ada arus listrik. Semakin besar arus listrik yang mengelir makasemakin besar penyimpangan jarum yang terjadi.3. Ohmmeter / Ohm Meter Ohm

meter adalah alat yang digunakan untuk mengukur hambatan listrik yang

merupakan suatu daya yang mampu menahan aliran listrik pada

konduktor.Alat tersebut menggunakan galvanometer untuk melihat besarnya

arus listrik yangkemudian dikalibrasi ke satuan ohm4. Termometer5. Jangka Sorong

Ohm

meter adalah alat yang digunakan untuk mengukur hambatan listrik yang

merupakan suatu daya yang mampu menahan aliran listrik pada

konduktor.Alat tersebut menggunakan galvanometer untuk melihat besarnya

arus listrik yangkemudian dikalibrasi ke satuan ohm4. Termometer5. Jangka Sorong Jangka sorong adalah suatu alat ukur panjang

yang dapat dipergunakan amok mengukur panjang suatu benda

denganketelitian hingga 0,1 mm.keuntungan penggunaan jangka sorong

adalah dapat dipergunakan amok mengukur diameter sebuah kelereng,

diameter dalam sebuah tabung atau cincin, maupunkedalam sebuah

tabung.Kegunaan jangka sorong adalah:- Untuk mengukur suatu benda dari sisi luar dengan cara diapit;- Untuk mengukur sisi dalam suatu benda yang biasanya berupa lubang(pada pipa, maupun lainnya) dengan cara diulur;- Untuk mengukur kedalamanan celah/lubang pada suatu benda dengan cara”menancapkan/menusukkan” bagian pengukur. Bagian pengukur tidak terlihat pada gambar karena berada di sisi pemegang4. Lux Meter

Jangka sorong adalah suatu alat ukur panjang

yang dapat dipergunakan amok mengukur panjang suatu benda

denganketelitian hingga 0,1 mm.keuntungan penggunaan jangka sorong

adalah dapat dipergunakan amok mengukur diameter sebuah kelereng,

diameter dalam sebuah tabung atau cincin, maupunkedalam sebuah

tabung.Kegunaan jangka sorong adalah:- Untuk mengukur suatu benda dari sisi luar dengan cara diapit;- Untuk mengukur sisi dalam suatu benda yang biasanya berupa lubang(pada pipa, maupun lainnya) dengan cara diulur;- Untuk mengukur kedalamanan celah/lubang pada suatu benda dengan cara”menancapkan/menusukkan” bagian pengukur. Bagian pengukur tidak terlihat pada gambar karena berada di sisi pemegang4. Lux Meter Alat

ukur cahaya (lux meter) adalah alat yang digunakan amok

mengukur besarnya intensitas cahaya di suatu tempat. Besarnya

intensitas cahaya ini perlu Untuk diketahui karena pada dasarnya manusia

juga memerlukan peneranganyang cukup.Untuk mengetahui besarnya

intensitas cahaya ini maka diperlukansebuah sensor yang cukup peka

dan linier terhadap cahaya. Sehingga cahayayang diterima oleh sensor

dapat diukur dan ditampilkan pada sebuah tampilan digital.Harga dari besarnya cahayadapat ditampilkan pada layar LCD(Liquid Crystal Display) denganmenggunakan sebuah ADC (Analog to Digital Converter) Max ICL’7106 dengan tegangan masukan antara200 mV – 2 V dan tegangan referensi antara 100 mV – 1 V. Sensor cahayayang digunakan adalah solar cell dengan tegangan keluaran sebesar 0.5 V dan arus20 mA sampai 30 mA. Alat ukur ini dibuat portable dengan menggunakantegangan somber 9 V DC dari baterai.5. BarometerBarometer merupakan alat pengukur tekanan dalam satuan mb.Barometer ada dua jenis yaitu barometer raksa dan barometer aneroid.Tetapi kegunaan mereka tetap sama yaitu mengukur tekanan udara, Barometer termasuk peralatan meteorologi golongan non recording yang pada waktutertentu harus dibaca agar mendapat data yang diinginkan.Barometer baik raksa maupun anaeroid dipengaruhi oleh ketinggian,mengingat tekanan udara akan berkurang seiring pertambahan ketinggian. sehingga perlu selalu pensettingan awal. Barometer raksa ada dua jenis yaitu wheel barometer dan stick barometer.Prinsip kerja wheel barometer adalah:

Alat

ukur cahaya (lux meter) adalah alat yang digunakan amok

mengukur besarnya intensitas cahaya di suatu tempat. Besarnya

intensitas cahaya ini perlu Untuk diketahui karena pada dasarnya manusia

juga memerlukan peneranganyang cukup.Untuk mengetahui besarnya

intensitas cahaya ini maka diperlukansebuah sensor yang cukup peka

dan linier terhadap cahaya. Sehingga cahayayang diterima oleh sensor

dapat diukur dan ditampilkan pada sebuah tampilan digital.Harga dari besarnya cahayadapat ditampilkan pada layar LCD(Liquid Crystal Display) denganmenggunakan sebuah ADC (Analog to Digital Converter) Max ICL’7106 dengan tegangan masukan antara200 mV – 2 V dan tegangan referensi antara 100 mV – 1 V. Sensor cahayayang digunakan adalah solar cell dengan tegangan keluaran sebesar 0.5 V dan arus20 mA sampai 30 mA. Alat ukur ini dibuat portable dengan menggunakantegangan somber 9 V DC dari baterai.5. BarometerBarometer merupakan alat pengukur tekanan dalam satuan mb.Barometer ada dua jenis yaitu barometer raksa dan barometer aneroid.Tetapi kegunaan mereka tetap sama yaitu mengukur tekanan udara, Barometer termasuk peralatan meteorologi golongan non recording yang pada waktutertentu harus dibaca agar mendapat data yang diinginkan.Barometer baik raksa maupun anaeroid dipengaruhi oleh ketinggian,mengingat tekanan udara akan berkurang seiring pertambahan ketinggian. sehingga perlu selalu pensettingan awal. Barometer raksa ada dua jenis yaitu wheel barometer dan stick barometer.Prinsip kerja wheel barometer adalah: Peningkatan tekanan udara akan berpengaruh pada kolom merkurimenyebabkan

ketinggian raksa di tuba sebelah kiri meningkat dan di sebelah

kananmenurun (untuk lebih jelasnya lebih pada gambar yang ada dalam link yang sayasertakan). terdapat pemberat kecil yang mengapung di atas merkuri, yangmengikuti pergerakan turun naik merkuri ini dan menyebabkan dorongan yangterhubung pads

pointer dimana akan mengindikasikan kenaikan tekanan. jikaterjadi

penurunan tekanan makan akan terjadi proses sebaliknya. Barometer jenis

ini sebaiknya diguncang dulu sebelum digunakan.Stick barometer mempunyai prinsip kerja sebagai berikut:

Peningkatan tekanan udara akan berpengaruh pada kolom merkurimenyebabkan

ketinggian raksa di tuba sebelah kiri meningkat dan di sebelah

kananmenurun (untuk lebih jelasnya lebih pada gambar yang ada dalam link yang sayasertakan). terdapat pemberat kecil yang mengapung di atas merkuri, yangmengikuti pergerakan turun naik merkuri ini dan menyebabkan dorongan yangterhubung pads

pointer dimana akan mengindikasikan kenaikan tekanan. jikaterjadi

penurunan tekanan makan akan terjadi proses sebaliknya. Barometer jenis

ini sebaiknya diguncang dulu sebelum digunakan.Stick barometer mempunyai prinsip kerja sebagai berikut: Barometer jenis ini dirancang untuk dapatmembaca tekanan pada sea level dan juga dapat langsung dibaca oleh pengguna pada

skala yang biasanya tercatat pada stick

barometer tersebut,sehingga memerlukan pengaturan yang lebih rumit dibanding wheel barometer untunk menyesuaikannya dengan ketinggian. Prinsip kerjanyahampir

sama dengan wheel barometer karena sama2 menggunakan air

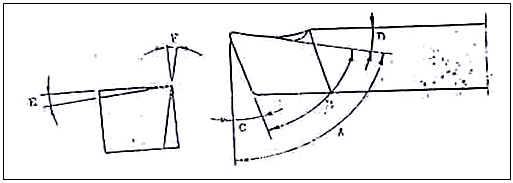

raksa(merkuri).Barometer anaeroid, terdiri dari sate kapsul vacum yang bereaksiterhadap perubahan

tekanan udara dan meneruskan pergerakan ringan padaujung pengungkit B.

Suatu seri kumparan C melanjutkan pergerakan ini padarantai D,’dan

mendorong pegas E kepada pointer F yang disesuaikan. Gmerupakan teasyang

digunakan untuk mengatur pointer yang akan dibaca.B. Alat Ukur Besaran FisikaFisika tidak bisadilepaskan dari proses pengukuran berbagai besaran fisika dan alat ukur yang digunakan dalam fisika sedikit berbeda dengan alat ukur yang digunakandalam kehidupan sehari-hari. Hal ini dikarenakan dalam fisikamembutuhkan tingkat ketelitian yang sangat tinggi. Berikut adalah beberapa alat ukur yang digunakan dalam proses pengukuran besaran fisika.

Barometer jenis ini dirancang untuk dapatmembaca tekanan pada sea level dan juga dapat langsung dibaca oleh pengguna pada

skala yang biasanya tercatat pada stick

barometer tersebut,sehingga memerlukan pengaturan yang lebih rumit dibanding wheel barometer untunk menyesuaikannya dengan ketinggian. Prinsip kerjanyahampir

sama dengan wheel barometer karena sama2 menggunakan air

raksa(merkuri).Barometer anaeroid, terdiri dari sate kapsul vacum yang bereaksiterhadap perubahan

tekanan udara dan meneruskan pergerakan ringan padaujung pengungkit B.

Suatu seri kumparan C melanjutkan pergerakan ini padarantai D,’dan

mendorong pegas E kepada pointer F yang disesuaikan. Gmerupakan teasyang

digunakan untuk mengatur pointer yang akan dibaca.B. Alat Ukur Besaran FisikaFisika tidak bisadilepaskan dari proses pengukuran berbagai besaran fisika dan alat ukur yang digunakan dalam fisika sedikit berbeda dengan alat ukur yang digunakandalam kehidupan sehari-hari. Hal ini dikarenakan dalam fisikamembutuhkan tingkat ketelitian yang sangat tinggi. Berikut adalah beberapa alat ukur yang digunakan dalam proses pengukuran besaran fisika.

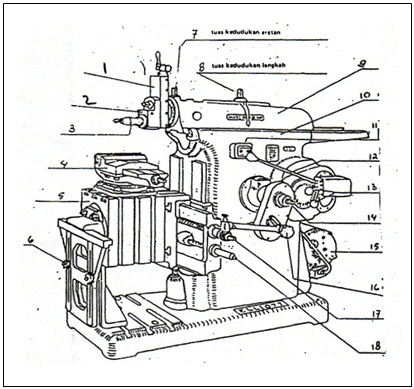

Dial Indicator digunakan untuk mengukur perbedaan ketinggian/set up mesin dan juga dapat digunakan untuk mengukur kerataan suatu bidang dan kesumbuan poros mesin.